Productos

Tanque de cosméticos mezclador emulsionante homogéneo al vacío de alta velocidad

Tanque emulsionante

El tanque emulsionante es un equipo avanzado que puede mezclar, emulsionar, homogeneizar, disolver y triturar materiales alimentarios, farmacéuticos, químicos y otros. Puede disolver uno o más materiales (fase sólida soluble en agua, fase líquida, gelatina, etc.) en otra fase líquida y convertirlos en una emulsión relativamente estable. Cuando trabaja, el cabezal de trabajo arroja materiales al centro del rotor a alta velocidad, los materiales pasan a través del espacio de los dientes del estator y finalmente logran el propósito de emulsificación mediante el poder de corte, colisión y aplastamiento entre el rotor y el estator. Es ampliamente utilizado para procesar aceite, polvo, azúcar, etc. También puede emulsionar y mezclar materias primas de algunos recubrimientos, pinturas y, especialmente, algunos aditivos coloidales difícilmente solubles, como CMC y goma xantana.

Características del equipo

Esta serie de tanques emulsionantes de alto cizallamiento está diseñada para producción en masa y con estructura de mordida de garra y succión bidireccional para evitar espacios muertos y remolinos debido a que el material parcial es difícil de inhalar. Un fuerte poder de corte puede mejorar la eficiencia de la producción y la calidad de la dispersión y emulsificación. El equipo distribuye de manera eficiente, rápida y uniforme una o más fases en otra fase continua, aunque en general las fases son incompatibles. Debido a la alta velocidad lineal de cizallamiento generada por la rotación de alta velocidad del rotor y la alta energía cinética generada por el efecto mecánico de alta frecuencia, la fase sólida, la fase líquida y la fase gaseosa incompatibles pueden homogeneizarse, dispersarse y emulsionarse instantáneamente bajo la acción combinada de la correspondiente tecnología madura y cantidad adecuada de aditivos. Finalmente, después de repetidos ciclos de alta frecuencia, se dispone de productos estables y de alta calidad.

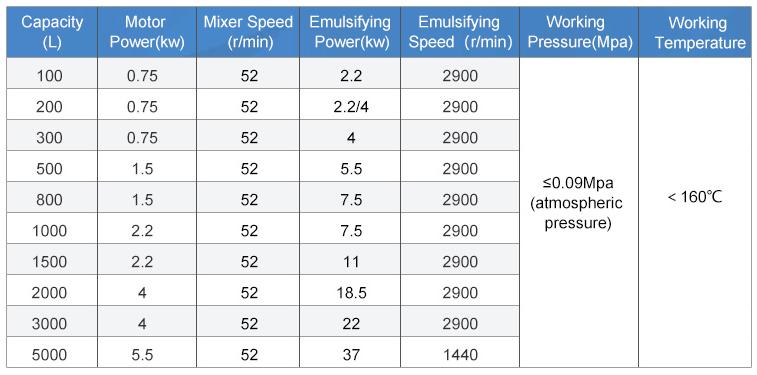

◎La potencia de mezcla es la configuración estándar en la tabla. Cualquier otra solicitud de los clientes, por favor confirme con nosotros.

◎La presión de la chaqueta es la presión atmosférica, también podemos personalizarla según los requisitos del cliente.

◎Para seleccionar el tanque de emulsificación, proporcione información que incluya: naturaleza del material, presión, parámetro de temperatura, requisitos especiales, etc.

Principio de funcionamiento

El cabezal emulsionante centrífugo de alta velocidad puede producir una enorme fuerza de succión giratoria en el trabajo, rotar los materiales justo encima del rotor para succionarlos y luego lanzarlos al estator a alta velocidad. Después del cizallamiento, colisión y aplastamiento a alta velocidad entre el estator y el rotor, los materiales se acumulan y salen rociados por la salida. Al mismo tiempo, la fuerza de remolino del deflector de vórtice en el fondo del tanque se transforma en una fuerza de giro hacia arriba y hacia abajo, de modo que los materiales en el tanque se mezclan uniformemente para evitar que el polvo se aglomere en la superficie del líquido para lograr el propósito de emulsificación de hidratación. .

El cabezal emulsionante centrífugo de alta velocidad puede producir una enorme fuerza de succión giratoria en el trabajo, rotar los materiales justo encima del rotor para succionarlos y luego lanzarlos al estator a alta velocidad. Después del cizallamiento, colisión y aplastamiento a alta velocidad entre el estator y el rotor, los materiales se acumulan y salen rociados por la salida. El emulsionante de alto cizallamiento Pipeline está equipado con 1-3 grupos de estatores y rotores multicapa de oclusión dual en una cavidad estrecha. Los rotores giran a alta velocidad impulsados por el motor para generar una fuerte succión axial y los materiales son succionados hacia la cavidad, reciclando los materiales del proceso. Los materiales se dispersan, cizallan, emulsionan en el menor tiempo posible y finalmente conseguimos productos finos y estables a largo plazo. El emulsionante de alta velocidad puede distribuir de manera eficiente, rápida y uniforme una o más fases en otra fase continua, aunque en general las fases son incompatibles. Debido a la alta velocidad lineal de corte generada por la rotación de alta velocidad del rotor y la alta energía cinética generada por el efecto mecánico de alta frecuencia, los materiales en el espacio estrecho del rotor y el estator son forzados por un fuerte corte mecánico e hidráulico, extrusión centrífuga y fricción de la capa líquida. , desgarro por impacto y turbulencia y otros efectos integrales. Eso hace que la fase sólida, la fase líquida y la fase gaseosa incompatibles se homogenicen, dispersen y emulsionen instantáneamente bajo la acción combinada de la tecnología madura correspondiente y la cantidad adecuada de aditivos. Finalmente, después de repetidos ciclos de alta frecuencia, se dispone de productos estables y de alta calidad.